Hyginett Kft., der Hersteller der amerikanischen Firma Procter & Gamble (P&G) - die für ihre Hygieneprodukte bekannt ist - in Csömör, Ungarn, beschäftigt sich u.a. mit der Verpackung der beliebten Oral-B Mundpflegeprodukte.

Als das Unternehmen Schwierigkeiten mit der ästhetischen Verpackung seiner Mundduschköpfe hatte, wandte es sich mit einem spezifischen technischen Problem an uns. Als registrierter Lieferant von Hyginett haben wir jahrelang gebraucht, um uns das Vertrauen von Hyginett zu verdienen, und wir waren froh, diese einzigartige Herausforderung annehmen zu können.

Ziel des Projekts war die Überholung einer Verpackungsmaschine

Während der Projektverhandlungen traten bald Probleme mit der Maschine zutage.

Die ED17-Mundhygiene-Verpackungsmaschine arbeitete vor der Reparatur nicht effizient genug und verursachte eine Reihe von ästhetischen und qualitativen Problemen. Hyginett ist bestrebt, die Produkte so zu verpacken, dass sie ihre Qualität widerspiegeln und ein positives Bild der Marke P&G bei den Kunden aufrechterhalten.

Mit unserer Hilfe vergingen nur drei Monate zwischen der Ausschreibung und der Erfüllung der Erwartungen.

Was war die größte Herausforderung bei diesem Projekt?

In diesem Projekt gab es nur Herausforderungen. Die Erwartungen waren hoch: komplexe Fertigungs-, Konstruktions- und Programmieraufgaben mussten effizient und termingerecht in der erwarteten Qualität erledigt werden.

Die früheren Partner des Unternehmens weigerten sich, die Aufgabe zu übernehmen, aber wir nahmen sie mit Zuversicht an und waren erfolgreich.

Erfahrungen aus der Projektdurchführung

Zu Beginn des Einsatzes wurden den Bewerbern die Funktionsweise der Maschine sowie die zu reparierenden Teile und Funktionen persönlich vorgeführt. Während des gesamten Prozesses haben wir die komplexen Fertigungs-, Konstruktions- und Programmieraufgaben erfolgreich abgeschlossen und alle Erwartungen voll erfüllt.

Die drei Monate harter Arbeit verursachten eine vorübergehende Arbeitsbelastung, aber wir können stolz auf das Ergebnis sein. Bei diesem Projekt handelte es sich nicht nur um eine Reparatur, sondern um eine komplette Neugestaltung.

Der Kunde war mit dem Ergebnis zufrieden und wir erhielten ein positives Feedback von ihm: „Das war eine ausgezeichnete Arbeit!“

Das Ergebnis des Projekts war für beide Parteien positiv

Die überholte Verpackungsmaschine lötet das Verpackungsmaterial jetzt noch schöner, wodurch ästhetischere Produkte in den Geschäften geliefert werden. Das Projekt hat neue Möglichkeiten für eine für beide Seiten vorteilhafte Zusammenarbeit zwischen den beiden Unternehmen eröffnet.

Aufgrund unserer Erfahrung können wir mit Zuversicht sagen, dass wir jede Herausforderung erfolgreich meistern können. Die Empfehlungen dieses zufriedenen Kunden haben uns neue Vernetzungsmöglichkeiten eröffnet und werden es uns ermöglichen, unser professionelles Portfolio um weitere Projekte zu erweitern. Für unser Unternehmen war dieses Projekt eine echte Erfolgsgeschichte.

Bosch ist ein weltweit bekanntes Unternehmen, das zu den führenden Unternehmen in seinem Markt gehört. Deshalb war es für uns eine besondere Ehre, dass sie im Zusammenhang mit einem gemeinsamen Projekt auf uns zugekommen sind. Wie sich herausstellte, wird das Ziel des Projekts die Herstellung einer Qualitätskontrolle Maschine sein.

Bei den Gesprächen wurde schnell klar, dass dies ein langwieriges Projekt werden wird – am Ende dauerte es von der Angebotsanfrage bis zur Auslieferung ganze 8 Monate.

Ziel des Projekts war die Herstellung einer Zielmaschine

Bosch beauftragte uns mit der Konstruktion und Fertigung eines automatischen Gerätes zur Qualitätskontrolle, um die Arbeitsabläufe zu unterstützen, da bisher die Qualitätskontrolle teilweise manuell durchgeführt wurde.

Im Wesentlichen erhoffte sich der Auftraggeber von dem Projekt eine Vereinfachung und Beschleunigung seiner eigenen internen Prozesse.

Was war die größte Herausforderung des Projekts?

Die größte Herausforderung während der Arbeit war, dass der gesamte Prozess mehr Aufmerksamkeit und Präzision als je zuvor erforderte, da die Qualitätskontrolle strengste Präzision benötigt.

Wir mussten Geräte produzieren, bei denen weder der Termin noch technische Probleme erlaubt waren, denn mit den Geräten wird ein kritisches Bauteil von Elektroautos geprüft, das stichprobenartig bei Betriebstemperatur getestet wird.

Erfahrungen, die während der Durchführung des Projekts gesammelt wurden

Der Etablierung des Planungsteams ging die Benennung von Meilensteinen voraus. Da wir in Sachen Qualität Maximalisten sind, lag es auf der Hand, dass wir uns strikt daran halten.

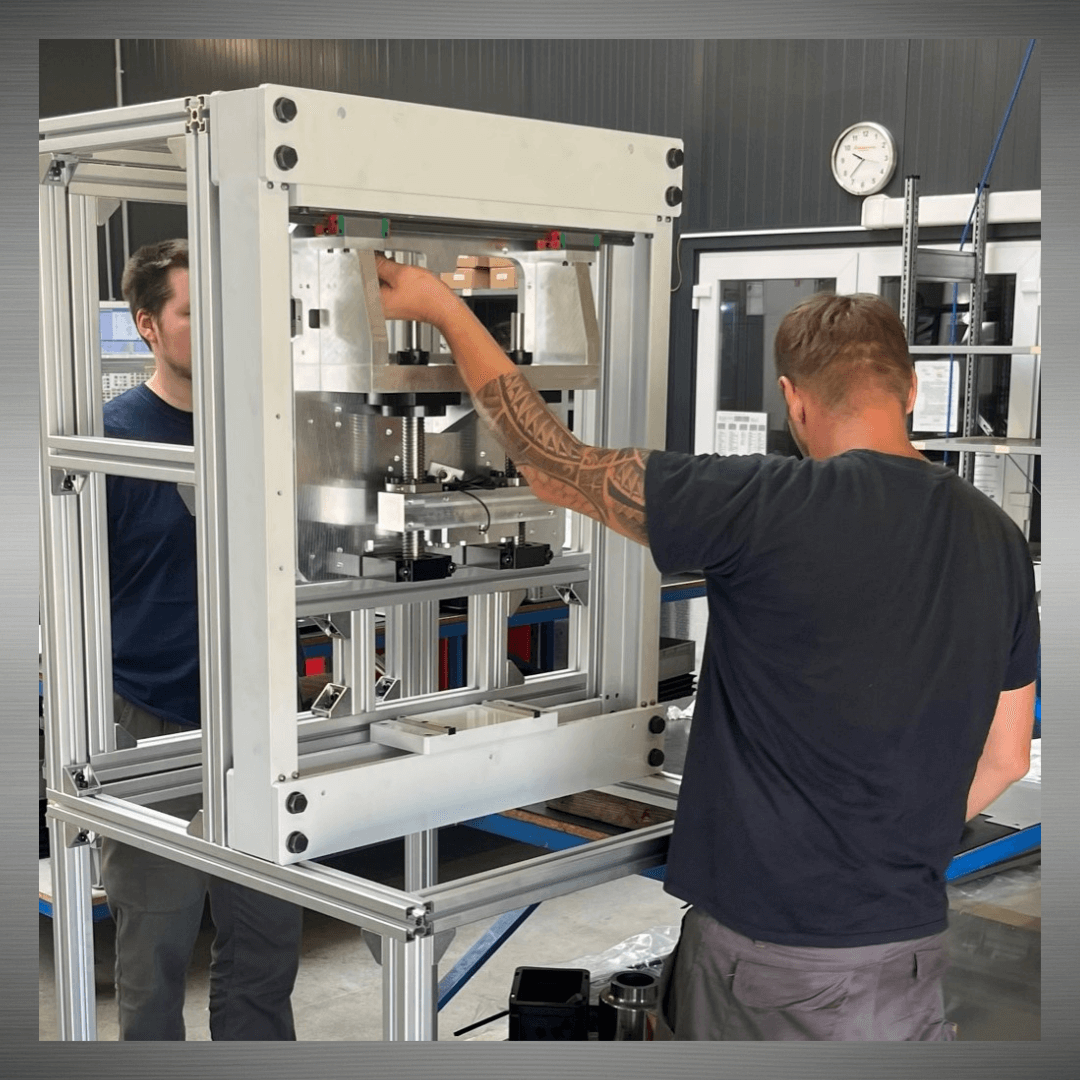

Das ganze Projekt war psychisch extrem anstrengend, weil wir alles Mögliche machen wollten, da wir diese Arbeit bei Bosch präsentierten und die täglichen Ressourcen unseres Werks auch stark in Produktion und Montage gebunden waren. Trotzdem haben wir alle Meilensteine exakt und termingerecht erledigt.

Das Ergebnis des Projekts war für beide Seiten positiv

Bosch war mit unserer Arbeit rundum zufrieden, denn die Qualität Prüfmaschine wurde nach den ursprünglichen Erwartungen gefertigt und funktionierte genau so, wie es der Kunde vorstellte.

Aus dem einmaligen Projekt wurde eine langfristige Zusammenarbeit, und wir freuen uns, zur Entwicklung der heimischen Industrie beizutragen.

Wir mögen Herausforderungen, bei denen sich direkt oder indirekt für die Gesellschaft unsere Arbeit als nützlich erweist.

Als Samyang Biopharm Hungary GmbH uns zum ersten Mal kontaktierte, wussten wir über das Unternehmen nur, dass unser zukünftiger Geschäftspartner ein Unternehmen sein wird, das sich in der Herstellung von Medizintechnikprodukten auszeichnet, und die Art des Projekts die Einhaltung der Sicherheitsvorschriften für verschiedene Geräte sein wird.

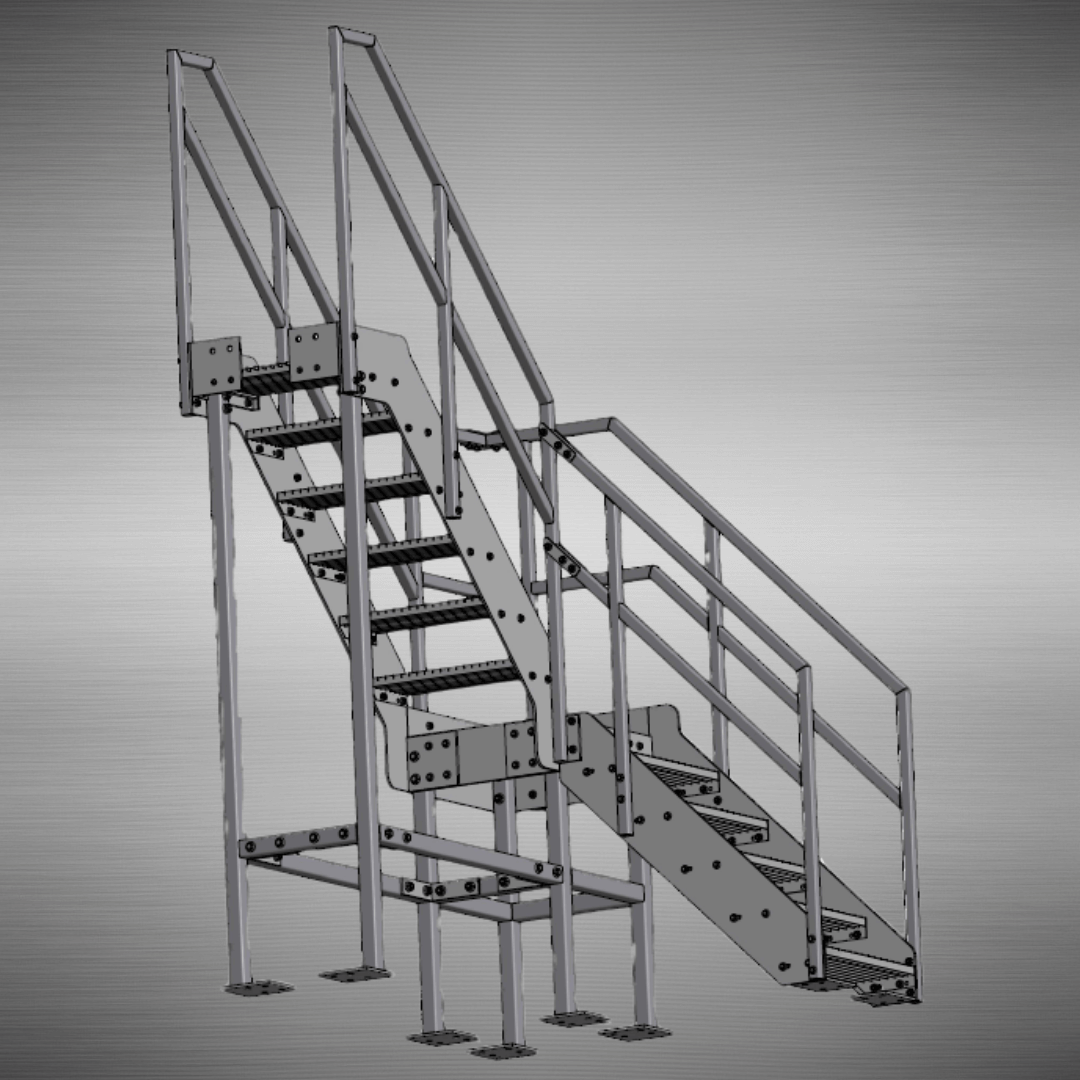

Ziel des Projekts war die Herstellung von Maschinenabdeckungen

Die Aufgabe klang einfach, doch nach dem Kennenlernen der Details stellte sich heraus, dass das Projekt tatsächlich komplex war: Gefordert war die Begutachtung und Fertigung der sicherheitstechnischen Verkleidung von Maschinen, verbunden mit einer Montage vor Ort.

Wir sahen darin eine hervorragende Gelegenheit, Marktpotenziale zu erschließen und unser Know-how weiterzuentwickeln.

Es ist wichtig zu wissen, dass Maschinen aus dem Ausland gemäß den Vorschriften in Ungarn nur dann in Bezug auf die Sicherheit verwendet werden dürfen, wenn sie mit einer Abdeckung ausgestattet sind, die den europäischen und ungarischen Standards entspricht. Aus diesem Grund mussten wir sicherheitstechnische Abdeckungen für die Medizingeräte unseres Kunden nach Arbeitsschutzvorschriften herstellen.

Was war die größte Herausforderung des Projekts?

Das Fachwissen, das Personal und die Maschinen waren alle vorhanden, aber aufgrund unserer beruflichen Erfahrung wussten wir, dass es bei der Vor-Ort-Besichtigung immer zu Fehlern kommen kann.

Daher mussten wir während der Planung des Projekts einen Techniker vor Ort schicken, der über ausreichende Fachkenntnisse verfügt, um die Risiken und Parameter zu verstehen, die während des Betriebs auftreten können, damit wir Probleme vermeiden können, die während der Installation auftreten und den Betrieb behindern.

Beim Aufbau des Projekts gab es keine weiteren Herausforderungen – wir haben die Verpflichtungen in einem Monat erfüllt.

Erfahrungen, die während der Durchführung des Projekts gesammelt wurden

Es erfordert ein hohes Maß an Vorsicht und Präzision, eine solche Vor-Ort-Besichtigung durchzuführen, Informationen zu übertragen, damit Planung und Produktion so reibungslos wie möglich ablaufen.

Der Begehung vor Ort folgte die Konstruktion, Fertigung und Montage der Schutzabdeckungen für die Ausstattung im Reinraum. Die Schutzabdeckungen wurden entsprechend den erwarteten Funktionen gefertigt und nach Anlieferung auf der Baustelle an die Maschinen montiert.

Das Ergebnis des Projekts war für beide Seiten positiv

Das Feedback der Kunden war eindeutig: Sie waren mit unserer Arbeit so zufrieden, dass eine langfristige Geschäftsbeziehung entstanden ist und wir seitdem das Sortiment bereits um die Herstellung mehrerer anderer Teile für die Wartung erweitert haben.

Mit der ungarischen Niederlassung des Pharmaunternehmens Xellia arbeiten wir schon lange zusammen.

Das Problem des Labors

Das Spezialgebiet erfordert ein hohes Maß an Laborvorbereitung. Bisher konnten mikrobiologische Kulturprozesse nur teilweise mechanisiert werden. Bisher konnten mikrobiologische Kulturprozesse nur teilweise mechanisiert werden. Nicht automatisierte Arbeit verursachte viel Ausschuss, was die Effizienz sowohl in Bezug auf die Produktionszeit als auch auf den Rohstoffverbrauch verringerte.

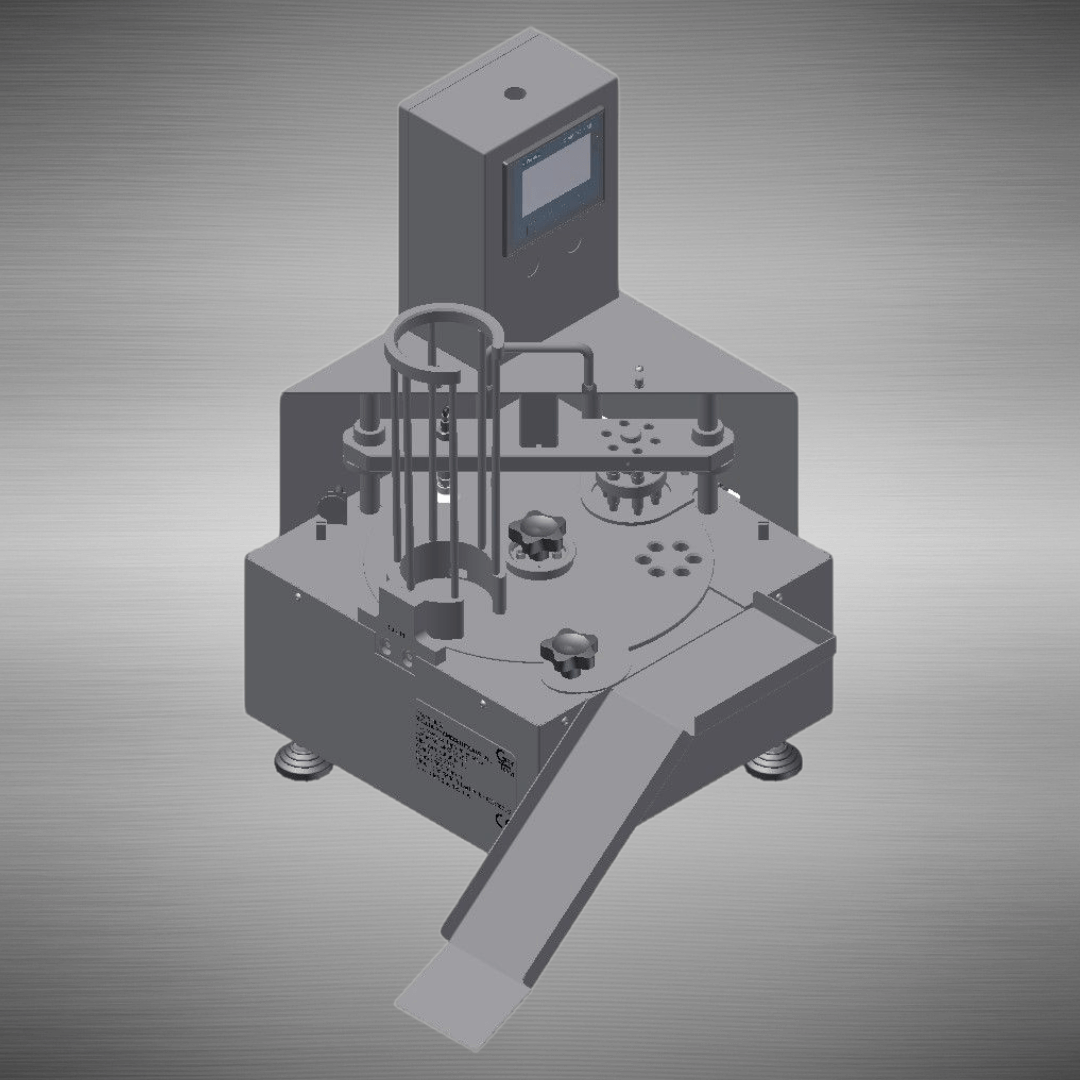

In ihrem Fall war das Ziel, dass das in die Petrischalen im Labor eingebrachte Nährmedium in kürzester Zeit und mit geringstem Abfallaufkommen perforiert werden sollte.

Sie brauchten es für ihre eigene Forschung, um die Recherchezeit der Laboranalytiker bei der Vorbereitung der Experimente zu verkürzen.

Die innovative Aufgabe

Wir mussten eine Labor-Nährmedium Stanzgeräte herstellen, die vorher nicht hergestellt wurde.

Der größte Gewinn dieser Arbeit liegt für uns darin, dass wir neben den Entwicklungen in der pharmazeutischen Industrie auch unsere Position im umkämpften Markt für die Herstellung von Laborgeräten stärken können.

Der Prozess dauerte weniger als ein halbes Jahr.

Nach der genauen Spezifikation der Anforderungen benötigten die Planung sowie die Vorbereitung, Prüfung und Inbetriebnahme des Gerätes nur 5 Monate.

Dies ist bereits ein Rekord, wenn man bedenkt, dass viele Monate Vorbereitungsverfahren in ähnlichen Branchen üblich sind.

Das Projekt hat einiges an Ressourcen gebunden, aber es hat sich gelohnt. Dabei haben wir auch viele Erfahrungen gesammelt: Was in der Theorie entwickelt wird, funktioniert in der Realität oft nicht.

Das Produkt: Nährboden-Stanzgeräte

Worauf wir wirklich stolz sind, ist, dass wir eine Maschine produziert haben, von der es weltweit nur eine gibt!

Einmal mehr haben wir bewiesen, dass wir den Aufgaben gewachsen sind, die kreative Ingenieurskunst und präzise Fertigungsarbeit erfordern.

Die Ergebnisse weisen bereits weiter, der Erfolg hält an

Die Zufriedenheit des Kunden zeigt sich darin, dass das amerikanische Unternehmen der Firmengruppe nach unserer Arbeit in Budapest bereits eine weitere Anlage bestellt hat.

Zusammenfassung

Wir hoffen aufrichtig, dass diese einzigartige Zielmaschine von uns dazu beitragen wird, die Arbeit unserer Kunden zu beschleunigen. Daran mitzuwirken war ein tolles Gefühl und eine spannende berufliche Herausforderung.